工作原理與技術

工作原理(Working Principle)

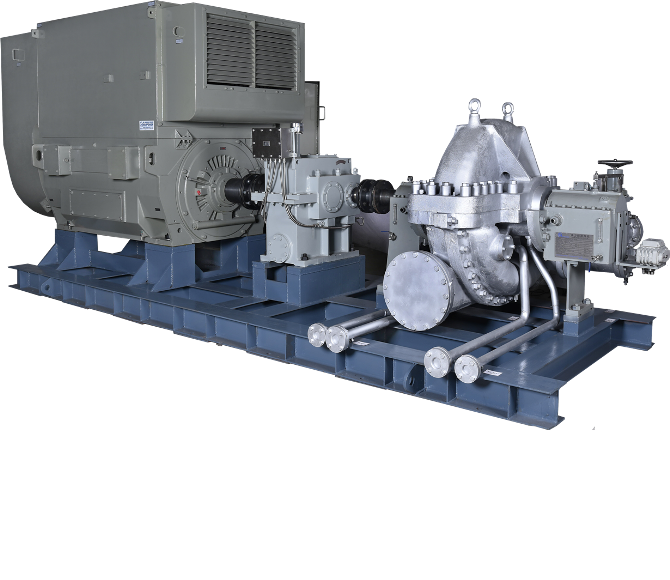

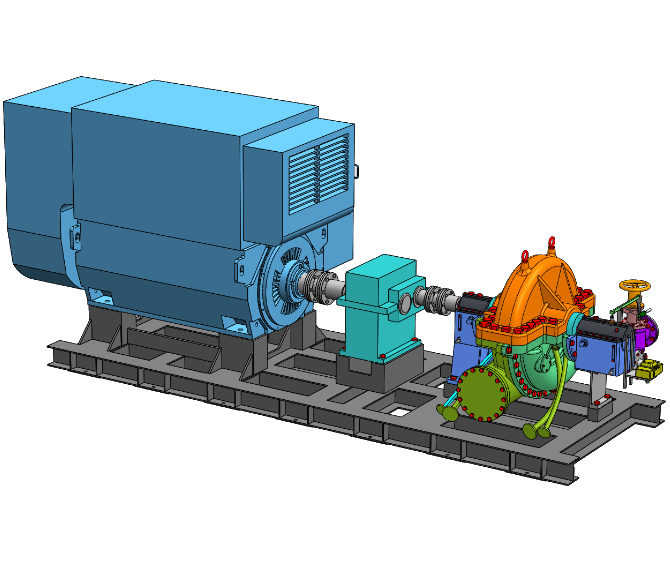

蒸汽供應端考量某些製程需要使用高壓蒸汽、蒸汽傳輸效率及鍋爐效率,供應高壓蒸汽。蒸汽送至熱用戶端時,某些製程需要的蒸汽壓力低,因此在高壓蒸汽供應端及低壓蒸汽熱製程用戶端之間,串聯一減壓閥調降蒸汽壓力。但減壓閥的蒸汽降壓動作,造成能源流失、浪費問題。欲解決此一問題的方法是在高壓蒸汽供應端及低壓蒸汽用戶端之間加入蒸汽輪機,將蒸汽壓降的能量轉換成汽輪機轉子的軸功率。此軸功率可直接拖動旋轉機械或透過發電機輸出電功率。

蒸汽輪機的渦輪一般採用衝擊式(impulse type)及反作用力式(reaction type)設計。衝擊式渦輪的蒸汽壓降僅發生在渦輪噴嘴(nozzle)或靜子(stator),渦輪轉子葉片(rotor blade)沒有壓降,因此渦輪轉軸的軸向推力小;反作用力式渦輪的蒸汽壓降同時發生在噴嘴及轉子葉片,因此渦輪轉軸承受某種程度的軸向推。一般而言,反作用力式渦輪的等熵效率高於衝擊式渦輪,衝擊式渦輪每級的蒸汽壓降能力高於反作用力式渦輪。小型汽輪機一般採用衝擊式渦輪構型,結構簡單、成本低;大型汽輪機的高壓段採用衝擊式渦輪構型,低壓段採用反作用力式渦輪,以獲得高效率。漢力公司主要專注於小型汽輪機設計、開發,因此,就單級雙列式的Curtis渦輪(衝擊式渦輪),說明蒸汽輪機工作原理。

(1) 自高壓蒸汽管網導引高壓蒸汽進入蒸汽輪機入口。

(2) 高壓蒸汽進入蒸汽輪機的蒸汽室後,導引進入渦輪噴嘴。

(3) 在渦輪噴嘴內,蒸汽壓力逐漸降低,蒸汽壓力能轉換為蒸汽速度能。

(4) 高速蒸汽離開噴嘴後,直接衝擊渦輪轉子葉片,旋轉渦輪轉子,產生軸功率。

(5) 蒸汽衝擊渦輪轉子後,若蒸汽速度還高,利用轉向葉片,調整蒸汽方向。

(6) 轉向葉片後的蒸汽,再衝擊第二列渦輪轉子葉片,提高軸功率及渦輪效率。

(7) 渦輪轉子產生的軸功率可直接拖動旋轉機械或透過發電機輸出電功率。

(8) 經過渦輪轉子後的蒸汽,由蒸汽輪機的蒸汽出口,排入低壓蒸汽製程管網。

為了符合低壓蒸汽製程熱用戶熱能參數,以回授蒸汽輪機出口的低壓蒸汽壓力,調整高壓蒸汽入口流量控制閥門開度。

產品技術(Technologies)

依據蒸汽用戶端的高壓蒸汽、低壓蒸汽、流量及電力特性,執行熱力性能分析、機組系統規劃/設計、經濟效益分析,以達到系統優化設計的目的,並讓顧客在經濟效益、投資報酬和工程服務方面獲得滿意。蒸汽輪機的種類及運行技術說明如下。

蒸汽輪機種類

就蒸汽排出蒸汽輪機的壓力,劃分為:

(1)背壓式汽輪機

蒸汽輪機出口蒸汽高於大氣壓力。若蒸汽輪機排出的低壓蒸汽要供應給後端的熱製程用戶時,採用背壓式汽輪機,並回授控制蒸汽壓力,保證熱用戶端的蒸汽品質。

(2)凝汽式汽輪機

蒸汽輪機出口蒸汽低於大氣壓力。若蒸汽輪機排出的低壓蒸汽沒有其他的熱製程應用時,採用凝汽式汽輪機,儘量降低蒸汽輪機的出口壓力,以獲得最大的輸出功率。為了降低蒸汽輪機的出口壓力,必須備配冷凝器及真空設備,以獲得低壓蒸汽。

系統運行技術

背壓式蒸汽輪機與原來的減壓閥並聯布置,運行方式說明:蒸汽輪機運行時,蒸汽進入渦輪轉子降壓,並由渦輪轉子輸出軸功率;蒸汽降壓後,排回低壓蒸汽管網,提供下游熱用戶使用。蒸汽輪機停機時,蒸汽經由原來的減壓降壓後,直接排回低壓蒸汽管網。

如果使用凝汽式蒸汽輪機時,蒸汽直接導引進入汽輪機,蒸汽降壓、做功後,排出汽輪機。排出汽輪機的低壓蒸汽,直接導引進入冷凝器,蒸汽在冷凝器內凝結成冷凝水排出。冷凝水可回收再利用。

產品特性(Features)

(1) 背壓式汽輪機除了餘壓利用外,可依據蒸汽量及下游製程壓力需求,以PLC數位控制方式,調節流量及壓力,精準控制蒸汽背壓,解決蒸汽能源浪費及製程壓力不穩的狀況。(2) 經濟效益分析顯示,蒸汽輪機的發電成本低於0.7元/度,具經濟效益。損益平衡分析結果顯示,若機組每年運轉時數超過4,000小時,流動電價每度2.4元,則在一年內即可達損益平衡點,投資風險低、獲利高。(3)一般工業鍋爐用戶的蒸汽量範圍3~50噸/小時。運用、建造蒸汽輪機,讓用戶同時獲得高可靠度的電力和蒸汽品質,大幅降低營運成本。